當2018年波蘭的生產線滿負荷運轉時,每年將有10萬輛Crafter和MAN TGE貨車下線。對于Steinert來說,車輛的質量和大量的可選車型使得Crafter貨車在市場上取得了成功。其擁有近60種基本款可供選擇,這些車輛適用于各種不同的用途—無論是用作救護車還是送貨車。 盡管有多種車型可供選擇,但對于每3.5分鐘就有一臺Crafter下線來說,這要求在使用在線測量技術測量每個車身部件的同時,要與生產周期保持同步。因此,在大眾工作了25年的Steinert想要獲得“市場上好的基于機器人的3D在線測量技術”。

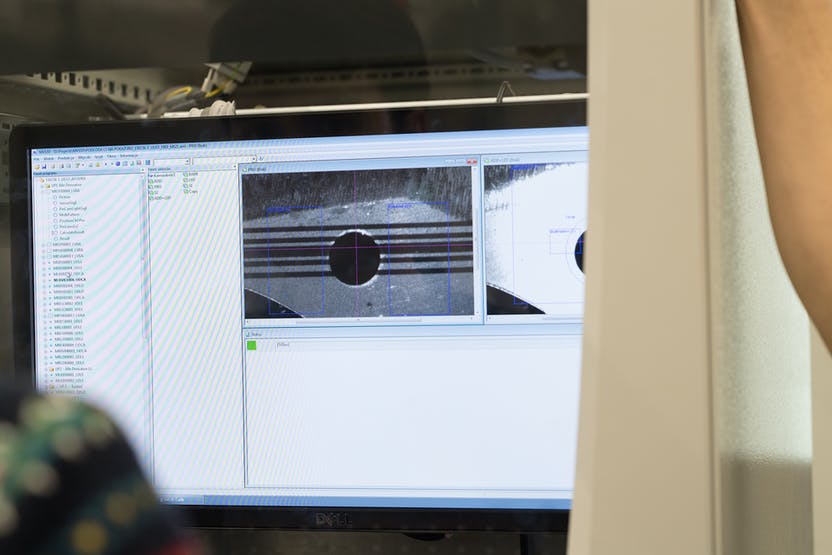

從在線站點獲取的數據有助于優化工廠的制造過程。“當我們查看照片并看到鉆孔中的膠水時,我們只需將照片發送給負責該工作的員工,

他們就會優化膠水的使用,從而無需重新加工部件。”

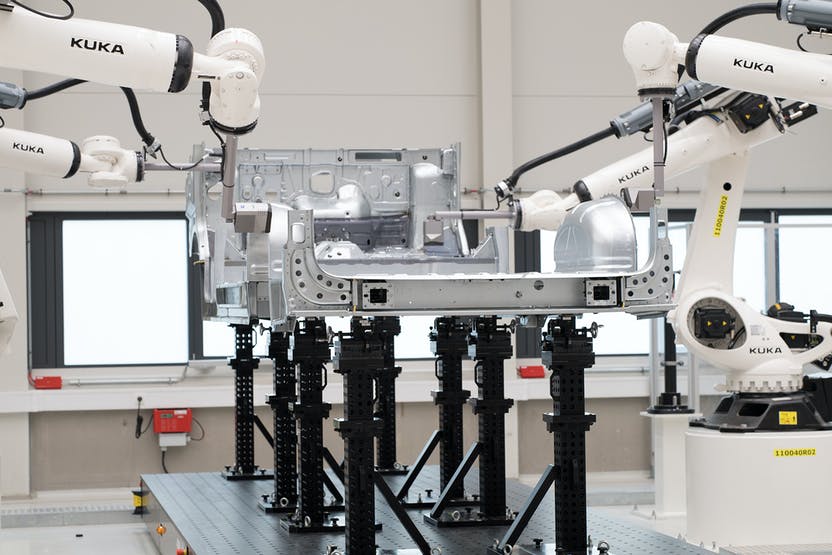

在波蘭進行100%的檢測。這就意味著從底盤到側板在內的每個車身部件都要通過相應的在線測量站。不同車型的底盤差別很大,僅這部分就要檢測幾十個特征,以確保達到規定的公差要求。由于ZEISS AIMAX傳感器設計小巧(高:155毫米,寬:134毫米,長:125毫米),即使在狹窄或難以到達的區域也可以檢測到這些特征。該傳感器將多段線三角測量、灰度圖像處理和陰影分析這三種測量原理結合于一身,這對車身制造來說是另一個優勢。Steinert說:“我們有很多壓力螺栓,但只能用ZEISS AIMax進行在線測量。”

在波蘭的工廠進行100%檢查。這就意味著從底盤(所示)到側板在內的每個車身部件都要通過相應的在線測量站。

“我們想要市場上好的基于機器人的3D在線測量技術”

位于Wrze?nia的PWQ-3/1 QS分析/測量主管Werner Steinert

括機器人運動軌跡在內的典型測量時間不會超過3秒/測量點。Steinert說:“這個速度使我們能夠在規定的周期時間內檢查很多特征,這對我們流程的優化幫助極大。” 員工每天檢查數值的變化。用來識別測量誤差原因的主要方法就是分析蔡司傳感器上的鏡頭拍攝特定特征的照片。這使員工能夠看到是否是螺紋孔中的膠水導致了確定的公差偏差,并能讓他們優化膠水的應用。在一周生產之后,Steinert明確了一件事情:“在線方法已經奏效。” 五個工作站皆運作良好。

質量保證部門的員工可從監控器上看到特性與變動超差的接近程度。